|

流化原理 流化原理

當床層的顆粒(比如砂粒)受到向上的氣流的影響,當其達到一定速度時,顆粒處於懸浮狀態,該條件被稱為最低流化速度,它隨顆粒的大小及床層的深度而變化。床層被流化後類似於沸騰液體,如此大量湍流的固態顆粒構成了流化床,煤在該床層燃燒時類似熔岩。如果流化速度太快,顆粒會被氣流夾帶出床層而揚析出去。流化床就像液體,因此很容易控制床層介面及其溫度。煤進入爐膛內稍高於流化速度的飛濺區,上升氣流和燃燒氣體從這個飛濺區迸發出砂床。床層的劇烈運動使燃料迅速混合,被熱床料(砂、灰和燃料)吸附,迅速釋放燃料水分和揮發物,將溫度提升至著火點。相對大量的脈動床層材料不斷暴露燃料顆粒新表面,維持了床層內的迅速燃燒,而迅速燃燒能夠保持良好的負荷反應。(與油燃料非常接近)當流化床設計與傳統爐床系統相比較時,基於流化床的下列特殊性能,可以設計並製作無人監視的實用控制程式(自動控制)。燃燒溫度更是顯著的低,因此能夠持續保持更安全的條件(低於1000 °C )。

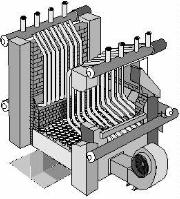

風帽的設計配置和安裝位置確保了布風均勻,使燃料迅速並均勻地在床層內脈動,流化床的這一屬性使分佈不均的情況不太可能發生。 通過關閉對床層的送氣,可以馬上停止流化床燃燒,但該操作會導致床層下滑及窒息燃燒。流化床最多只含有3-5%可燃材料,因此床層內部是安全的。該燃料均勻地分佈在惰性床層材料中,當其下滑時,床層是安全的。因為床層材料附帶大量的熱量,甚至在幾小時後,只要把氣流重新引進床層,可進行熱啟動。爐膛位於風室上方,其稀相區高約5米。床內埋管組安裝在爐膛底部,在最大蒸汽輸出量時,它們會完全埋入膨脹流化床內。當流態氣體供應下降時,膨脹床的深度也下降,埋管漸漸露出層面。煤燃燒時產生的全部熱量,約有50%被轉移到床內埋管。這種情況使持續的過量空氣和整個運行中的流化床的翻轉率至少達到3:1。沙床內埋管的共同熱交換功率比通常的對流管束區高5-6倍。如果鍋爐設計每小時產生1000 Kg 的蒸汽,需要30 m2的對流面,那我們只需要1/6即5 m2,在床內埋管區便可產生1000 Kg 蒸汽。 風帽的設計配置和安裝位置確保了布風均勻,使燃料迅速並均勻地在床層內脈動,流化床的這一屬性使分佈不均的情況不太可能發生。 通過關閉對床層的送氣,可以馬上停止流化床燃燒,但該操作會導致床層下滑及窒息燃燒。流化床最多只含有3-5%可燃材料,因此床層內部是安全的。該燃料均勻地分佈在惰性床層材料中,當其下滑時,床層是安全的。因為床層材料附帶大量的熱量,甚至在幾小時後,只要把氣流重新引進床層,可進行熱啟動。爐膛位於風室上方,其稀相區高約5米。床內埋管組安裝在爐膛底部,在最大蒸汽輸出量時,它們會完全埋入膨脹流化床內。當流態氣體供應下降時,膨脹床的深度也下降,埋管漸漸露出層面。煤燃燒時產生的全部熱量,約有50%被轉移到床內埋管。這種情況使持續的過量空氣和整個運行中的流化床的翻轉率至少達到3:1。沙床內埋管的共同熱交換功率比通常的對流管束區高5-6倍。如果鍋爐設計每小時產生1000 Kg 的蒸汽,需要30 m2的對流面,那我們只需要1/6即5 m2,在床內埋管區便可產生1000 Kg 蒸汽。

流態化空氣進入安裝在平底盤上方的布風板。床層材料為平均粒徑為0.9 mm (#3)的矽砂,其深度為400 mm。

啟動燃燒器

流化床啟動是由床上方的蒸餾燃燒器通過石油點燃。在冷狀態下,啟動通常在 45 分鐘內完成。熱啟動一般少於 10 分鐘,其中 6 分鐘用於排空氣體,以確保爐內通道沒有可燃氣體。如果流化床溫度高於 600 °C ,那麼重啟床層時不需要任何油料。一般來說,流化床能夠維持足夠的熱量,或將溫度保持在 600 °C 以上 1 至 2 個小時。

流化床溫度

床層的平均溫度在750 °C(裝燃料量最低時)和950 °C(加滿燃料時)之間變化。在流化床操作時,床層溫度是受監控的。事實上,與油燃燒器所使用的火焰偵測儀相比,該溫度更好地指明了燃燒條件。

稀相區/二次風

大部分燃料在床層內燃燒完全,小部分則殘留在稀相區或床層上方的分離空間內燃燒。二次風進入稀相區後,分離空間的溫度會比床層溫度上升得更高。隨著溫度的升高,最後,氣體離開爐膛時的溫度與床層溫度相近,這是由於一次風的冷卻效果,以及轉移到未遮蓋埋管的熱量彌補了部分稀相區的燃燒。

給煤系統

細煤存儲在地面,一般先通過平式輸送系統將其從地面料斗輸送到爐前料倉,再通過重力從料倉輸送到裝有變速齒輪電動機的螺旋輸送機,最後經進料口由風吹進爐膛

吹灰器

當流化床燃燒溫度低於灰熔化溫度時,無需安裝吹灰器。隨氣體夾帶進入對流管束的飛灰乾燥、無粘性,能進行自我淨化。

除粗灰/迴圈砂床系統 除粗灰/迴圈砂床系統

通過迴圈砂床不斷地去除未經流化床淘洗的粗灰,我們稱此系統為迴圈床。將風帽擰入多級布風管,而非以前所使用的底板。由於這些布風管,粗灰可以跌落至管面以下,下落至管道之間,和矽砂一起從下面的回轉閥排出,落到振動篩上,振動篩會把粗灰和其他外來雜質從純矽砂中分離出來。接著純矽砂將通過鼓風機,經過回砂管被送回到爐膛。

控 制

a) 流化床溫度控制

根據蒸汽壓力和床層溫度(這2個因素)所發出的信號,相應地改變螺旋給煤機的速度,將流化床溫度控制在大約750 - 950 °C。

b) 稀相區氣流控制

通過調節位於多管旋風除塵器後的引風機擋板,將稀相區氣流控制在-50 Pa左右。

c) 流化床負荷控制

正常操作時,手動設定負荷信號。此信號用來調整流化風機擋板。由於進入爐膛的空氣量不同,調節給煤速率以保持床層溫度。如果流量測量顯示為低於1 m/s的流態速率,將無法控制流化風機擋板。

d) 床層介面控制

由床層壓強來控制床層深度,有效靜態高度為120 mm 至180 mm。當床層壓強達到較低限值時,床層材料通過啟動床層材料螺旋裝置被引入流化床。

酸氣排放( FBC,最環保系統)

流化床鍋爐的一大主要優點在於, 流化狀態下的固態流動使爐膛內實際散發損失的溫度很少。這個特點常常被充分利用於通過石灰石獲取硫磺。

CaCO3 CaO + CO2

2CaO + 2SO2 + O2 2CaSO4

當溫度升至900 °C以上時,CaSO4的熱動力穩定性急劇下降。基於這個原因,應將床層溫度保持在800 - 900 °C。1摩爾Ca/S進料比一般在2-2.5,此系統獲取硫化物的效率取決於石灰石的活化性,常為70%-90%。用質軟、含白雲石的石灰石來獲取硫化物通常最為有效。總的來說,相比其他燃燒系統,如鏈條爐排、下飼爐排、粉煤拋煤機等,FBC酸氣的排放量要低的多(無外部煙氣處理)。SOx的排放限值是200-300 ppm(典型),NOx是100-150 ppm,在不進行後期廢氣處理下通常可以達到上述限值。灰/碳/砂/石灰石,流化床的含碳量一般在2%-3%(煤占全部床層材料的5%),可將灰,硫化石灰石或者砂作為床層平衡材料。首選操作模式是由灰和石灰石所構成的床層。某些情況下,並不需要石灰石,灰分太低且易碎成顆粒並被帶出床層。印尼加里曼丹的“ADARO煤”就屬於這種特例,它只含1%灰和0.1 % S。在這種情況下,需將砂這樣的材料加入床層使系統內保持合適的存量。與床層灰渣相比,細煤的表現可以非常突出,從選擇煤的角度看—— 鍋爐操作人員可能不想只為保持合適的床層而加入砂或石灰石。 對於這種不具備良好的床層生成特性的煤,供煤商可能需要使用床層生成介質來“點燃”燃料。灰熔溫度是一個重要的參數。流化床必須在乾燥的條件下操作,因為任何的粘性都有可能導致結塊,並最終失流。在900 °C以下,只有相對少量的煤能夠產生足夠的黏度來干擾流化過程。含有氯、鹼金屬比如鈉和鉀的煤會導致這樣的問題。

只有流化床系統可以像燃油/燃氣鍋爐操作(翻轉率1/4)

通過控制進煤速度,並使鼓風機擋板以最低流化速率運作,可自由調節熱量的產生,最高可達到1/4的翻轉率。在最低流化速率下,砂床仍在流化,並繼續產生1/4蒸汽量。在此範圍內的蒸發量,相比其他傳統燃煤系統,比如鏈條爐排、下飼爐排,流化床的運行更像燃油爐、燃氣爐。

停爐時無剩餘燃料損失

與其他系統不同,當您想停爐時,您不會浪費任何剩餘煤料。當您停止流化床供氣時,不再供應氧氣,仍留在砂床內的剩餘煤料被滯留在熱砂中,不浪費碳的使用。對於其他任何燃煤系統,比如鏈條爐排,即使已經停爐,不再需要蒸汽的情況下,所有留在移動鏈條爐排頂部的煤料應已完全燃燒。與流化床和鏈條爐排相比,這樣的損耗長此以往會聚少成多。

無結渣、無堵灰

在極乾燥條件下,低溫900 °C左右時,所有灰將飛出流動砂床。此條件下的灰不會造成結渣,也從不黏附在鍋爐管的表面。因此,正如前面所提到的,流化床並不需要吹灰器。只有那些微細和乾燥的飛灰會由爐後多管式旋風系統捕捉,並通過回轉閥排出。由於從流化床鍋爐逸出的灰質地細微,大小均等,所以對肥料、制水泥品混合劑、建築材料、造路填料等等極具商業價值。其他燃煤系統比如鏈條爐排,由於溫度高於灰熔點,因此所產生的灰質地非常粗糙,不具商業價值。

FBC床內埋管 FBC床內埋管

由於埋入流態砂的FBC床內埋管的熱交換達到了非常高的共同功率,所以要一直保持850-900 °C的低溫。與輻射管或鍋爐對流管區熱交換的正常共同功率相比,FBC床內埋管的共同功率在相同的加熱區,可以多產生5到6倍的蒸汽。因此FBC床內埋管區產生大量蒸發,儘管這是相對較小的區域,而且進入鍋爐對流管區的煙氣溫度低於600 °C,比傳統鍋爐的煙氣,低了幾乎200 °C。

|